تولید به هنگام JIT

تولید به هنگام (JIT) یک روش مدیریت موجودی است که در آن طوری برنامهریزی میشود که مواد اولیه، کالاها و نیروی کار درست موقع نیاز در دسترس باشند. این رویکرد یک نظام فلسفی و مدیریت ژاپنی است که تولید را با دارا بودن مواد مناسب با کیفیت و کمیت صحیح در محل صحیح ودر زمان صحیح درنظر میگیرد.

واژه «تولید بههنگام» برگردان پارسی Just in time است که با فرم کوتاه JIT نمایش داده میشود. استفاده صحیح از نظام تولید بههنگام منجر به افزایش کیفیت، بهرهوری و اثربخشی، ارتباطات بهتر و کاهش هزینهها و اتلافها خواهد شد. این روش شرایطی را برای شرکت به وجود میآورد که بتواند تقاضای مشتری را به سرعت و به صورت موثر برآورده سازد. این سیستم فرآیندی است که حذف اتلافها به وسیله بهبود مداوم شرایط برای تکمیل وساده کردن روشها ورویهها برای ایجاد ارزش افزوده را هدف قرار داده و تمرکز بر روی این مفاهیم در عمل به معنی شکست فرآیند سنتی است.

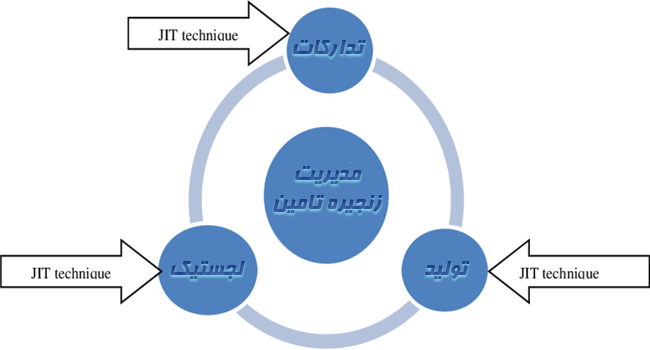

سیستم تولید به موقع یکی از پیشرفته ترین سیستمهای برنامهریزی است که در صدر هرم سیستمهای نوین برنامهریزی و کنترل تولید قرار گرفته است. امروزه به لحاظ محدودیتهای اقتصادی و توسعه و پیچیدگی بازارها، استفاده بهینه از منابع در دسترس و شناخت و پاسخگویی به موقع به خواستههای مشتری در بخشهای مختلف بازار به امری اجتناب ناپذیر تبدیل گردیده و سازمانها را بر آن داشته تا با حذف ساختارها و روشهای کار سنتی، سهم خود را در بازار حفظ نمایند. این سیستم تعامل پویایی با سایر ارکان مدیریت تولید و مدیریت زنجیره تامین دارد. برای درک بهتر میتوانید ارتباط بین JIT، TQM و SCM را مطالعه کنید یا پرسشنامه تولید به هنگام را دانلود کنید. در این مقاله به ارائه تعاریف، مفاهیم و شیوه انجام تولید به هنگام پرداخته میشود.

تعریف تولید به هنگام

تولید به هنگام سیستمی جامع برای کنترل موجودیهای تولید است. در این سیستم هیچ موجودی مواد اولیه خریداری نمی شود و هیچ محصولی ساخته نمی شود مگر هنگامی که ضرورت ایجاب کند. این سیستم اساسا بر کاهش هزینهها از طریق حذف موجودیهای انبار تمرکز دارد. به عبارت دیگر، نظام (سیستم) تولید به موقع، تفکر و نگرش نوین در اداره سازمانهای صنعتی است که با اصول، تکنیکها و روشهای خاصی، به دنبال حذف کامل اتلاف و افزایش بهرهوری در تمامی فعالیتهای داخل و خارج سازمان میباشد.

تعریف JIT از نظر انجمن حسابداران رسمی آمریکا (AICPA): فلسفه ساخت بر مبنای برنامه حذف ضایعات و هزینههای انبار داری و بهبود متوالی سودمندی. این شامل اقدامهای موفقیت آمیزی از فعالیتهای ساخت مورد نیاز محصول نهایی میشود، از طراحی مهندسی تا تحویل به انضمام تمام مراحل تبدیل مواد خام به جلو. عناصر اولیه داشتن موجودی مورد نیاز در زمانی که لازم است برای پیشرفت کیفیت و به صفر رساندن معایب با هدایت زمان و کاستن زمان هر مرحله با بازبینی تغییرات عملیاتهای خود و به انجام رساندن این سفارشات با حداقل هزینه.

سیکل زمانی تولید: مدت زمانی که لازم است یک محصول فرآیند تولید را طی کند تا به محصول نهایی تبدیل شود، سیکل زمانی تولید نامیده میشود.

زمان ماندگاری کالا: مدت زمانی که کالا منتظر میماند برای عملیات بعدی یا مدت زمانی که کالا روی زمین میماند.

کالای مانده: کالای است که نگهداری میشود و درزمان خود مورد استفاده قرار نگرفته است ودر واقع بیش از حداقل مورد نیاز میباشد یا کالایی که برای عملیات بعدی منتظر است.

زمان تاخیر: مدت زمانی است که تهیه کالای شفارش شده به تاخیرمی افتد.

رابطه تولید به هنگام و تولید ناب

تولید بهنگام (JIT) زیر مجموعه تولید ناب است. تولید ناب رویکردی نظاممند در شناسایی و حذف اتلاف، از طریق بهبود مستمر و برپایه جریان یافتن محصول به واسطه یک سیستم کششی از سوی مشتری و به سوی کمال معرفی شده است. از جهتی دیگر، تولید ناب به عنوان فلسفهای از کسبوکار در نظر گرفته شده است که به طور مداوم سعی در کاهش زمان بین سفارش مشتری و ارسال محصول به وسیله از میان برداشتن موارد ناخواستهای دارد که موجب افزایش هزینه و زمان میشود.

چرخه تولید به هنگام

بنابراین برای اجرای موثر تر و بهتر این سیستم میتوان از ابزارها وفنون تولید ناب به عنوان استراتژی و رویکرد هایی برای بهبود فرآیندها درسیستم تولید بهنگام واجرای موثرتر وراحتتر این سیستم استفاده کرد. بطوریکه سیستم JIT مزایای زیادی از جمله کاهش هزینه وبهبود کیفیت و. .. را به دنبال دارد. بکارگیری این ابزارها هم که خود به نوعی بهبود فرآیند، کیفیت وکاهش هزینهها را همراه دارند. با استفاده از تولید بههنگام میتوان اثربخشی را افزایش داد.

اگر موثرترین این فنون برای اجرای بهتر تولید بههنگام مشخص شود میتوان با اجرای درست این فنون در کارخانجات اهداف کارخانه را به اهداف سیستم تولید بهنگام نزدیک کرد. در چنین شرایطی میتوان این سیستم را بهتر در کارخانجات اجرا کرد.

اهمیت و ضرورت JIT

فلسفه سیستم تولید بههنگام مقبولیت روزافزونی پیدا کرد و طی دهههای گذشته توسط شرکتهای تولیدی به اجرا گذاشته شد. این سیستم بهدنبال تحقق مزایایی است که ازحذف اتلاف حاصل میشود. اتلاف، هرگونه فعالیتی است که هزینه دارد ولی ارزشی به محصول نمیافزاید. بنابراین علل ضروری بودن تصمیمگیری در خصوص اجرای موثر تر و بهتر سیستم تولید بهنگام به طور خلاصه به این صورت بیان کرد :

- افزایش بهرهوری

- کاهش اتلاف

- کاهش فضای کاری

- کاهش موجودی

- کاهش زمان ازکارافتادگی

- ارتقای کیفیت

- افزایش بهرهوری نیروی کارو افزایش بهره برداری از تجهیزات

- تسریع درگردش موجودی

باتوجه به مزیتهای سیستم تولید بهنگام و مقبولیت این سیستم در میان شرکتها و کارخانجات لزوم این مطلب را ایجاب میکند که در جهت اجرای بهتر و کمک به اجرای راحتتر و موثر تر سیستم تولید بهنگام تدابیری اندیشیده شود. میتوان لزوم استفاده از فنون تولید ناب به عنوان استراتژی هایی برای اجرای بهتر این سیستم، یکسان بودن خواستگاه و هدف سیستم تولید بهنگام و فنون تولید ناب، دانست.

خلاصه و جمعبندی

سیستم تولید به هنگام برای اولین بار ۲۵ سال پیش بهوسیله ایجی تویودا و همکارانش در شرکت تویوتا مطرح شد. این روش خیلی زود با توجه به اصول زیربنایی خود مورد توجه قرار گرفت. سیستم تولید به هنگام یک سیستم تولیدی فوقالعاده هماهنگ است که در آن کالاها و خدمات درست در موقعی که مورد نیاز هستند، تحویل میگردند.

دو اصل اساسی که سیستم تولید به هنگام براساس آن بنا شده است عبارتند از حذف اتلافها و استفاده کامل از نیروی انسانی. اجزای یک سیستم تولید به هنگام عبارتند از منابع انعطافپذیر، استقرار سلولی، سیستم تولید کششی، کنترل تولید بهوسیله کانبان، تولید در دستههای کوچک، زمانهای راهاندازی سریع، سطوح تولید یکپارچه، کیفیت در منبع، نگهداری بهرهور جامع، شبکه عرضه کنندگان. مفهوم اصلی این سیستم ارائه محصول مورد نیاز در زمان درست و با کیفیت مناسب میباشد.

سیستم تولید به هنگام میتواند به عنوان فلسفهای مطرح شود که درصدد است تا همه ابعاد فرایندهای تولید از ورود مواد تا تولید و تحویل را یکپارچه کند. این فلسفه میتواند با کاهش ضایعات در تولید، بهرهوری را بهبود بخشد و ارزش افزوده شده به محصول را افزایش دهد. یکی از عناصر سیستم تولید به هنگام کانبان است که ابزاری برای کنترل سیستم تولید کششی میباشد. بسیاری از پژوهشگران بر این عقیده میباشند که ارتباط بین سیستم تولید به هنگام و دیگر اجزای سیستم تولیدی نظیر طراحی تولید و استراتژیهای کسبوکار بسیار پیچیدهتر از آن حدی است که متون سنتی در رابطه با این سیستم تولیدی بحث میکنند.

مدیریت تولید | ۲۵ خرداد ۹۹